দ ইনজেকশন কার বাম্পার ছাঁচ প্রক্রিয়া

একটি গাড়ির সামনের বা পিছনের বাম্পারটি একটি বড়, পাতলা-প্রাচীরযুক্ত, হালকা ওজনের অংশ যা গাড়িটিকে রক্ষা করে। এর প্রধান উদ্দেশ্য হল যখন একটি গাড়ি কোণঠাসা থাকে তখন শক্তি শোষণ করা। পথচারীদের সুরক্ষার জন্যও বাম্পার ব্যবহার করা হয়। বিভিন্ন শৈলী, উপকরণ, এবং সমাপ্তি উপলব্ধ.

আধুনিক সমাজে অটোমোবাইলগুলি ক্রমবর্ধমান গুরুত্বপূর্ণ। যানবাহনের নিরাপত্তা অনেক মনোযোগ পেয়েছে। জ্বালানি সংকট গাড়ির জন্য যতটা সম্ভব হালকা হওয়া প্রয়োজন করে তুলেছে। বাম্পারকে অবশ্যই গাড়ির যাত্রীদের রক্ষা করতে হবে। সৌভাগ্যবশত, নির্মাতারা স্বয়ংক্রিয় বাম্পার তৈরির উদ্ভাবনী উপায় তৈরি করেছে। ইনজেকশন ছাঁচনির্মাণ এমনই একটি পদ্ধতি।

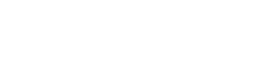

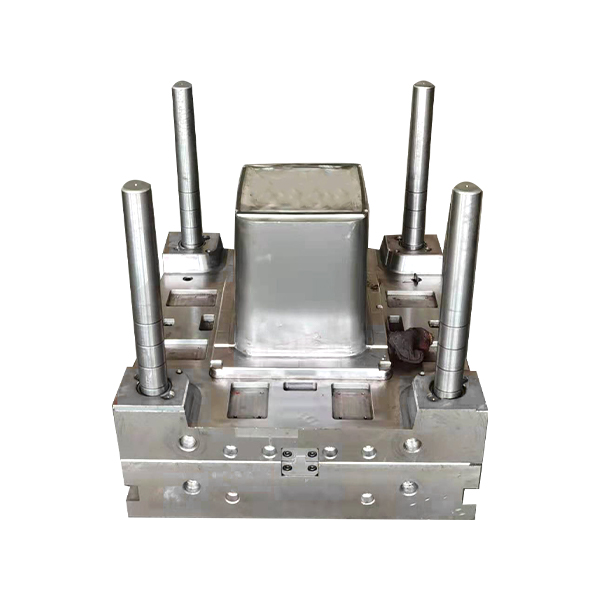

ইনজেকশন ছাঁচনির্মাণ একটি প্রক্রিয়া যা একটি বিশেষ পলিউরেথেন যৌগ জড়িত। এই যৌগটি একটি বড় বাম্পার ছাঁচনির্মাণে প্রবর্তিত হওয়ার পরে, প্লাস্টিকটি অগ্রভাগের মাধ্যমে গহ্বরে প্রবেশ করানো হয়। ছাঁচের তাপমাত্রা বিভিন্ন স্কোপে নিয়ন্ত্রিত হয় এবং চাপ একটি নির্দিষ্ট স্তরে রাখা হয়।

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটি চারটি পর্যায়ে বিভক্ত। প্রথম পর্যায় হল প্রিট্রিটমেন্ট। এর মধ্যে রয়েছে পৃষ্ঠের চিকিত্সা, যা বাম্পারের উপস্থিতি নিশ্চিত করতে পারে। দ্বিতীয় পর্যায় হল ইনজেকশন চাপ, যা স্প্রু জায়গার জন্য 80,000 গ্রাম/সেমি এবং পণ্যের বাকি অংশের জন্য 90000 গ্রাম/সেমি। এটি সবচেয়ে গুরুত্বপূর্ণ পর্যায়, যেহেতু এটি চূড়ান্ত পণ্যের গুণমানের উপর সর্বাধিক প্রভাব ফেলে।

তৃতীয় পর্যায় হল চাপ। এটি সবচেয়ে গুরুত্বপূর্ণ পদক্ষেপ, কারণ এটি প্লাস্টিকের ইনজেকশনের শক্তি নিয়ন্ত্রণ করে। মেশিনের ক্ষমতার উপর নির্ভর করে, সর্বাধিক ইনজেকশন চাপ পরিবর্তিত হতে পারে। দ্রুত এবং কার্যকর গঠন চক্রের জন্য একটি সঠিক কুলিং সিস্টেম থাকা গুরুত্বপূর্ণ। উপরন্তু, এটা অত্যাবশ্যক যে অগ্রভাগ ভালভ দূষক দ্বারা অবরুদ্ধ করা হয় না। যদি তারা হয়, অগ্রভাগ পর্যাপ্ত কুলিং প্রদান করতে পারে না, যা সমাপ্ত পণ্যের গুণমান কমাতে পারে।

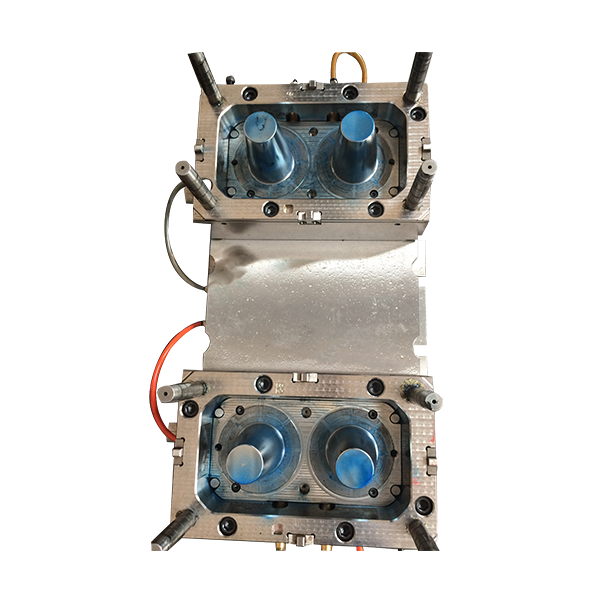

চতুর্থ এবং পঞ্চম পর্যায় হল প্যাকিং এবং ডিমল্ডিং। প্যাকেজিং চাপ 5 থেকে 10 সেকেন্ডের মধ্যে। উত্পাদনের নির্ভুলতার জন্য demolding কোণ গুরুত্বপূর্ণ। সাধারণভাবে, ডিমোল্ডিং কোণটি অ্যাপারচারের 1.5 গুণের বেশি হওয়া উচিত নয়। সাধারণ অংশের সর্বনিম্ন ফিলেট হল R0.5। বিভাজন পৃষ্ঠ বৃত্তাকার করা উচিত নয়। অভ্যন্তরীণ বিভাজন লাইনটি একটি অদৃশ্যমান বিভাজন পৃষ্ঠ।

ষষ্ঠ এবং সপ্তম পর্যায় হল জল শীতলকরণ এবং ডাই হিটিং সঞ্চালন। ইনসুলেটেড রানার প্লেটটি বৈদ্যুতিক কার্টিজ হিটার দ্বারা গলিত তাপমাত্রার উপরে রাখা হয়। বাস চাপ হল ভরার সর্বোচ্চ চাপের 85%।

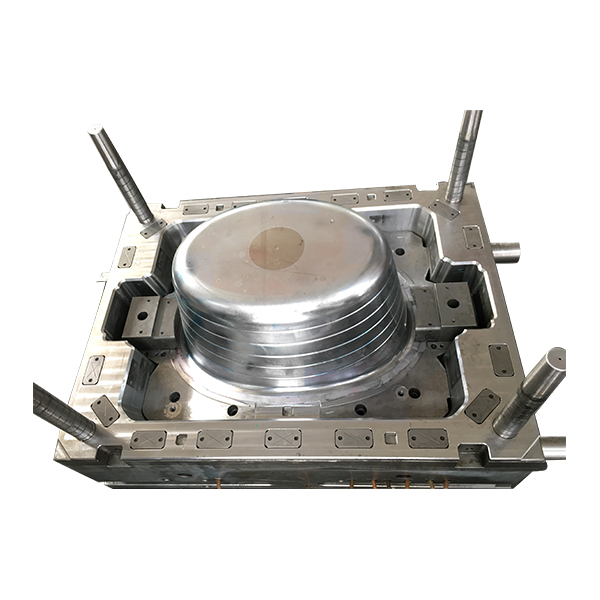

অষ্টম এবং নবম পর্যায় হল সমাবেশ এবং সমাপ্তি। ছাঁচের সমাবেশ নির্ভুলতা বেশি এবং প্রক্রিয়াটি নিয়ন্ত্রণ করা সহজ। একটি সেকেন্ডারি টাইমার একটি নির্দিষ্ট প্রিসেট ফিল টাইম পরে প্রতিটি ভালভের ইতিবাচক বন্ধ সেট করতে ব্যবহার করা যেতে পারে। এটি জমে যাওয়া প্রতিরোধেও সহায়ক। উপরন্তু, সেকেন্ডারি টাইমার প্রতিটি গেটে ওভারপ্যাকিংয়ের প্রয়োজনীয়তা দূর করে।

হট রানার আরেকটি বিকল্প। এই বিকল্পের সুবিধার মধ্যে রয়েছে রানার এবং স্প্রু রিগ্রিন্ড নির্মূল করা, যা খরচ কমায় এবং ছাঁচ পরিষ্কার করা সহজ। যাইহোক, এই বিকল্প একটি উচ্চ ছাঁচ মূল্য আছে. অধিকন্তু, এটি তৈরি করা আরও ব্যয়বহুল।

ইংরেজি

ইংরেজি Español

Español

.jpg)

.jpg)